首页 - 案例 - 顺天装备成功交付氢燃料电池电堆装配线

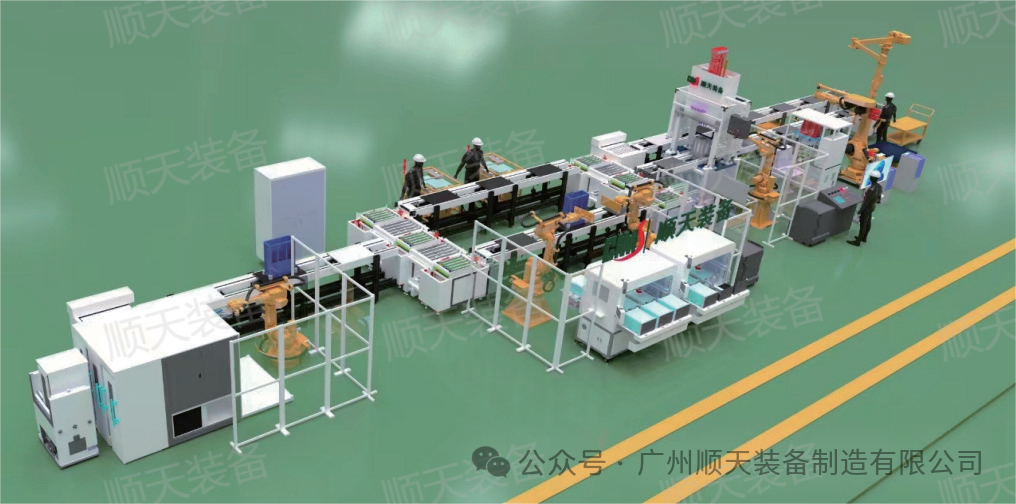

广州顺天装备制造有限公司近日与某公司顺利完成氢燃料电池生产线项目,为氢能产业发展注入新动力,展示了该公司在该领域不断增强的技术实力和市场竞争力。

该生产线集成了多项自主研发技术,具有领先的自动化、智能化能力。膜电极生产采用高精度涂层和层压技术,控制催化剂涂层均匀性误差。与传统工艺相比,使用该生产线的公司已将膜电极的功率密度提高了 20%。

电堆组装系统采用机器人自动化组装系统,加上高精度视觉检测技术,实现组件组装精度±0.05mm,远超行业平均±0.1mm,降低电池性能下降的风险。此外,生产线拥有完善的自动化检测和质量追溯系统,确保产品质量始终如一。

通过优化工艺和布局,生产线实现全自动化连续生产,单班产能为[X]堆。较传统生产线效率提升50%以上,助力客户满足市场需求,加速氢燃料电池规模化应用。

顺天装备还提供完善的售后技术支持和培训服务,确保生产线长期稳定运行。

此次交付,为我国氢燃料电池产业规模化、产业化发展提供了有力支撑。顺天装备将持续加大研发投入,优化产品和服务,为全球氢能产业发展、向绿色低碳能源转型贡献力量。

随着全球对清洁能源和可持续发展的日益重视,新能源产业面临前所未有的发展机遇。作为新能源和智能制造装备的领跑者,顺天装备将继续秉承创新、务实、高效的原则,不断推出更多高品质、高性能的产品和服务,为全球客户提供更全面、更专业的解决方案。同时,公司将加强与国内外知名企业和研究机构的合作与交流,共同推动新能源产业的发展和进步。

该生产线用于氢燃料电池核心部件石墨板/金属板电堆的组装和生产。它采用模块化设计和灵活组装,提供自动化堆叠组装,包括伺服堆叠压紧、自动螺母拧紧、气密绝缘测试、CVM/外壳安装、激光打标和螺钉锁紧。它提供全面的功能,包括 MEA/双极板/端板组件的自动代码扫描和堆叠、视觉对准、具有高刚性载体约束的伺服堆叠压制、带材的自动弯曲和激光焊接、堆叠气密性测试、激光打标和成品卸载。它与各种尺寸的堆栈的生产兼容。整个生产过程由MES系统监控,数据全程可追溯,可根据生产需求快速扩大产能。该生产线工艺科学严谨,生产信息化,稳定性高。

优点与特点

● 多工位上料机构,可实现不停机上料;

● 视觉自动对位、机器人码垛,码垛速度快、精度高;

● 多段速、实时力反馈伺服压装,配合高精度、高刚性载体,保证堆垛加载稳定,变形极小。

● 自动钢带上料、弯曲、焊接、检测;

● 科学严谨的气密管道设计,支持零泄漏和标准泄漏测试;

● 模块化生产线设计,具有高度的灵活性和信息化能力。

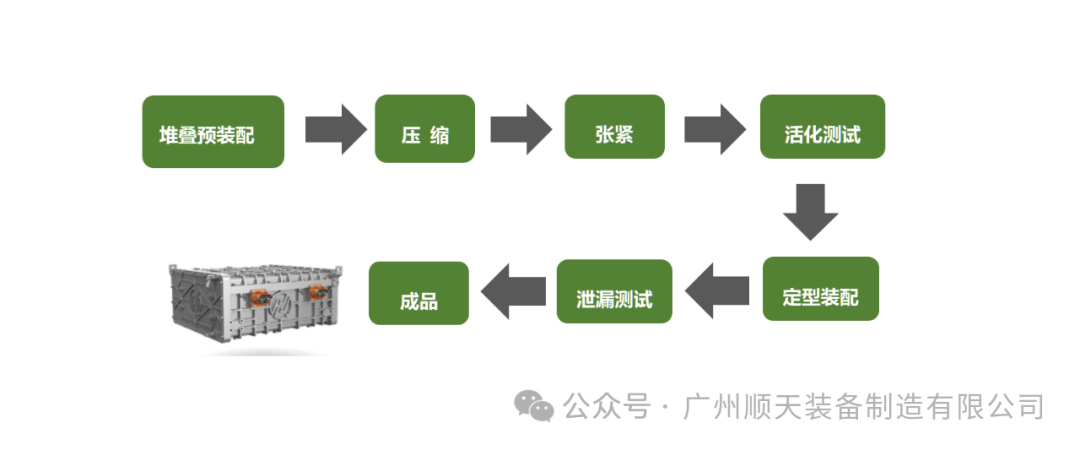

(氢燃料电池电堆生产工艺)

● 堆叠:首先将下端板、集流体、绝缘板放置在装配工作台上。 MEA 和 BPP(包括垫片)按顺序堆叠,直至达到所需数量。最后,将带有介质接口的端板、集电器和绝缘板堆叠在顶部。

● 压紧:施加压力来压缩部件(包括垫圈)以形成密封。

● 张紧:使用拉力带或拉杆确保堆叠被压缩并永久固定。该过程在压机内执行。扎带连接使用焊接、连接器、夹具或异形弯曲结构固定。

● 泄漏测试:使用压降或流量测试来验证电池组的密封性能。测试气体被引入烟囱和泄漏测试设备。

● 其他配件的组装:将电池的高压输出母线连接到集电器上。将堆栈安装到外壳中。这还包括所有媒体输入和输出、传感器和高压电缆的连接。

生产线持续保持良好状态运行,为客户创造价值,受到高度赞扬和认可,尚德的服务受到高度赞扬。